日本の乾杯はビール。生活スタイルや価値観の多様化で、「大人になったらビール」という憧れが必ずしもそうではなくなりました。

居酒屋にいけば品書きの一番はじめに「ビール」がないお店は増えましたし、宴会でも一杯目は「とりあえず」で選ばれなくなりました。

これからのビールはどうなるか、という質問に対して、筆者は実は今後はそんなに寂しい未来が待っているとは思っていません。

なぜならば、今までの数字がある意味で異常だったと考えているから。そして、これからは選ばれる一杯目として「とりあえずビール」から「まずはビール」になる可能性がいっぱい眠っているから。

仕事を終えれば誰もが酒場に行き、誰もがビールで乾杯し、そして日本酒や焼酎へ流れるというのが日本全国の日常だった時代。そのときに猛烈に売れたビール。あの時代はもう戻ってきませんし、だからといって情報化され余暇の使い方の選択肢が膨大に膨らんだ今、ビールが決して他のエンタメに負けるものではないはずです。

情報があるからこそ、国産ビールの一世紀という歴史を飲みたくなる。そう考えています。

100年以上飲まれて、私たちの日常の景色のひとつとなっているナショナルビールは、きっと今の人に「指名」される嗜好品のはずです。

真似したくてもつくれない百年ブランド「キリンラガー」。

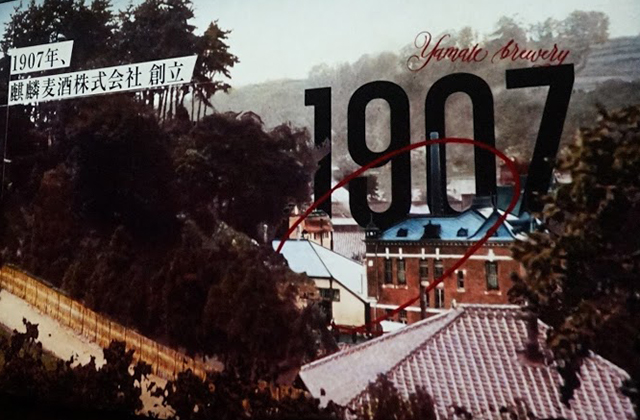

1885年、ジャパン・ブルワリー・カンパニーとして始まり、1907年に創立した日本を代表するビールメーカー「キリンビール」。

一番搾りなど数々の看板商品がありますが、その根幹にあるキリンの芯ともいえる存在「キリンラガー」。130年に渡って親しまれてきたビールは、何世代にもわたって飲まれてきた、ある意味「家庭の味」です。

子の視点なら、家で親がかっこよく飲む憧れのビール。20代になってからは、先輩や父親が家と職場の間の第三の居場所として愛用してきた酒場で提供されている、これもまた憧れのビールです。ナショナルビールは工業製品だし、どこでも同じものなのに、人それぞれ、子から大人になってまで、一人ひとりのビールに対する物語がある。こんな工業製品、真似したくてもそうそうつくれるものではありません。

ナショナルビールだからこそある「想い出」という味。最近飲んでいない人はもう一度。そして初めてビールを選ぶという人には背景も意識して飲んでみてはいかがでしょう。もちろん、街一番の大衆酒場で。

キリンクラシックラガーも製造するキリンビール岡山工場

ホップと麦と水を想い出の味にするキリンビール岡山工場を取材してきました。ビールの始まりを知れば口にはいるその瞬間もより美味しくなるはずです。

キリンビールは全国に9箇所のビール工場を操業しています。全国どこの工場でも同じ銘柄を製造しているわけではないということ、ご存知でしたか。非加熱処理の生ビールが一般化した現在、加熱処理という別工程を必要とするキリンクラシックラガーや、生産量が少ないハートランドなどは特定の工場で製造されています。

岡山工場ではとくに多銘柄を量多く製造できる特長をもち、一番搾りスタウトの製造を一手に引き受けているほか、酒場で愛される昭和中期の味「キリンクラシックラガー」など酒場好きに馴染み深いビールを多数送り出しています。

四国や中国地方の酒場を知る人はお気づきかもしれませんが、全国的に一番搾り主体のなか、中四国の老舗酒場のラガー率は筆者の肌感覚では特異的に高い。

そんな中四国のラガー需要に応える工場でもあります。

JR山陽線で岡山駅から30分。万富駅の裏側は工場に隣接しています。

昔はどのビール工場も原料や製品の出集荷は鉄道でしたからその名残があります。1986年までは専用線が引かれていたそうそうです。

岡山工場は通常の工場見学があり、駅からビアパークまでは送迎車のサービスがあります。

車で数分、跨線橋をこえると巨大な工場の全景がみえてきます。

緑化され清潔感のあるつくり。キリンのビール工場は食品工場のなかでもひときわおしゃれなリゾート施設のようなつくりです。

さて通常の見学コースの内容は皆さん訪問してからのお楽しみ。

今回は特別に醸造長の黒川さん(右)の案内で醸造の現場を取材させていただきました。中央は工場長の中村さん、左は元高知支社長で高知取材の際にもお世話になった、現在は岡山工場総務部長の石田さん。

さて、普段は立ち入ることのできない仕込みのエリアへ特別取材。ビールの味を決める技の場所を教えて頂きましょう。

糖化釜、麦汁煮沸釜、麦汁濾過釜と呼ばれる用途に応じた複数の巨大な円錐状の装置が頭をだしています。似た形でもそれぞれ役割は異なります。

ビール工場見学でもおなじみの眺めです。床のようにみえる面は足場で、この下に深く釜や設備が広がっています。高所恐怖症にはちょっとつらい。

ビールの初期の製造工程はおかゆをつくるイメージに近いです。精麦した麦を砕いてお湯と混ぜます。これが糖化釜の役割。炊飯器に研いだお米と水を張るイメージ。

このとき、麦はあらかじめ水につけて発芽させたものを使用することで酵素がうまれ、でんぷんやたんぱく質を分解し糖化が発生します。糖化の方法がビールの味に大きく左右し、そこには長年の研究成果がつまっています。

キリンラガーなど米などの副原料も平行して同様の工程を進みます。写真は米煮沸釜。看板商品の一番搾りは副原料を使わないため、主にキリンラガー用の装置と言えそうです。

次第におかゆ状のどろっとした状態になった「もろみ」を、麦汁ろ過機で搾っていきます。巨大なこし器でプロペラ状の羽がくるくると回って、固形物と液体を分離するものなどが効率よくつながっています。

このときの一番目の搾った麦汁は、ご存知「一番搾り」の原料です。搾ったあとのもろみは肥料飼料として再利用もされているとのこと。

糖化、ろ過ときて、いよいよ味の決め手「ホップ」が登場します。

煮沸釜に麦汁とホップを加え煮沸。ホップは一度にいれずに何回かにわけたり、煮沸する時間を変更するなどして味をつくっていきます。原料は植物ですから、同じ条件で作ればいいというものではありません。どんな大手メーカーでも、最後は職人技。規模に関係なく「クラフト」にかわりありません。

作業空間は冬でも汗をかく30度をこえる温度になっており、機械化と遠隔監視によって内部での作業はさほど多くはなくなったそうですが、それでも様子を目視するためなどの作業で立ち入ることは少なくないそうで、なかなかの重労働です。

加熱することでエキスの濃度を調整もしているそう。

その後、ワールプールと呼ばれるタンパク質やホップかすなどを取り除く槽を通り冷却します。

この一連の流れで「仕込み」が完了。キリンビール仕込み第一号は1988年2月23日。そのときに「仕込式」が行われ、以来どんなに生産量が増えてもビールの成長を願う式典は続けられ、130年目の今年まで脈々と続いてきました。

こうして作られたホップ入りのビールの元となるジュースは、いよいよ醸造の主役「ビール酵母」が加わりアルコールと炭酸ガスを生み出す工程へ。

工場の外からみえるビール工場の象徴的なタンク。これが醸造・熟成タンクで20m近い巨大なものがずらりと並ぶ光景は圧巻。ここに入ると一週間程度で発酵を終え「若ビール」となり、さらに低温で数十日ゆっくり熟成させ、味をなじませていきます。

タンクは満タンにせず、複数の仕込みを混ぜていくそうです。ビールは生き物、規定の範囲内の味に収まるようにブレンドをし、いつでも、どこでも同じビールにするという技は、まさにナショナルビールのプライドと言えるでしょう。ひとつひとつ違う魅力の真逆、いつも同じ味である価値は忘れがちですが非常に重要なもの。

ろ過、そしてパッケージングへ

熟成したビールはろ過され、パッケージングへ。容器詰めが始まると、あとは一気に通運会社が待ち受ける出荷設備に自動で運ばれ、ロスタイムなくあっという間に全国の食品商社の倉庫へ運ばれていきます。さらにその先は酒販店の店頭や倉庫を経由し、飲み屋にたどり着くというのが一般的な流れだそうです。

よく、このビールはどこで飲めるのですか?と質問があるそうですが、どこへ販売するかは問屋さん次第ということです。

それでは、いつもの工場見学ではさらっと通り過ぎがちな容器詰めの様子をご紹介します。普段は、このあとに待っている試飲コーナーが楽しみで「早く早く」なムードですが、今回は興味の限りじっくりと。

ビールは御存知の通り、大きく別けて3種類の容器で私たちの手元に運ばれてきます。

1, 飲食店や家庭で古くから使われている瓶

2, 飲食店向けの樽

3,家庭用でおなじみの缶

それぞれ、充填から出荷までをみていきましょう。

1,瓶

飲食店や家庭でおなじみ、日本のビールの顔。キリンクラシックラガーなど一部の銘柄では瓶商品しかないものもあります。

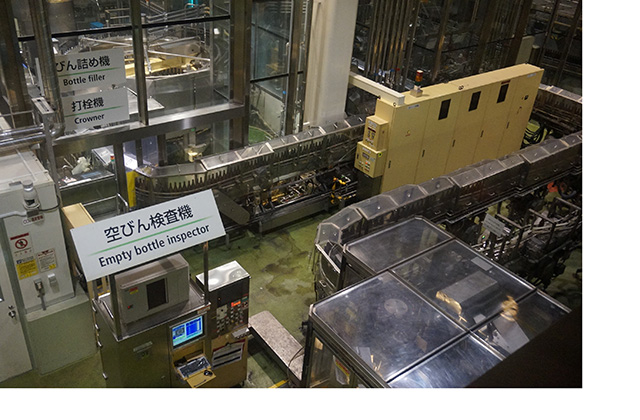

(瓶ラインは点検中だったため写真は横浜工場のもの)

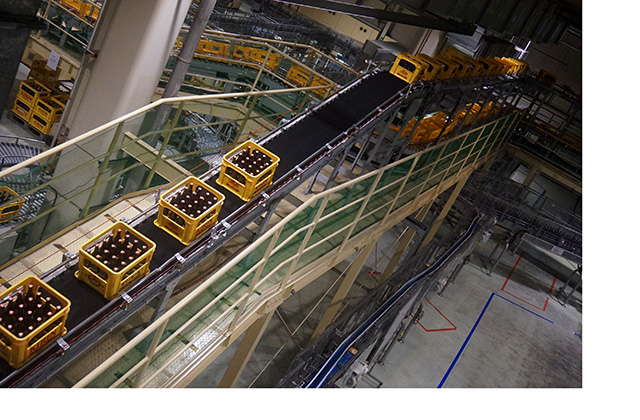

酒場や家庭から返却された空瓶は、通称P箱と呼ばれるビールケースに入れられて工場へ返ってきます。ビールケースは各社異なりキリンは黄色。ちなみに、瓶も大手4社のなかで唯一独自のものを使用しています。工場の外には大・中・小と瓶の容量別に次の出番をまって高く積まれています。

瓶は徹底的に洗浄し傷がないか検査され、高速で回転する充填機へ。カラカラカラと高い音を鳴らして猛烈なスピードで流れていきます。

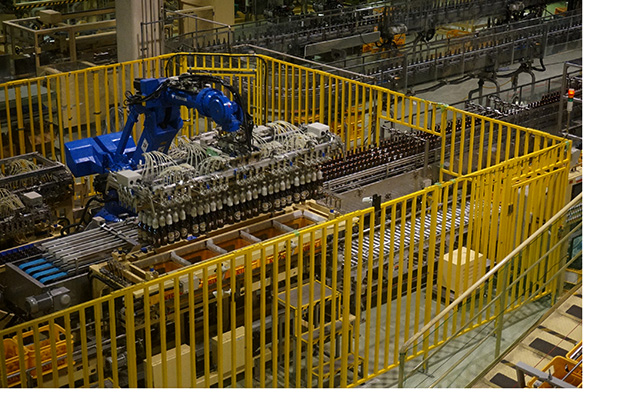

充填後にも容量が減っていないか、傷はないかの検査。自動化されていても最後は人間の目視による確認も行われています。すべてクリアするとP箱へロボットが一気にスピーディーに詰めて、あとは出荷を待つのみ。

2,樽

樽の充填を見学・取材するのは今回が初めて。生ビール消費の中心地で瓶ビールと並びお世話になっているものですが、なかなか充填の機会はみられません。見学だとどうしても家庭寄りですし、出荷量も缶と比べれば少なく稼働時間が少ないということもあります。

醸造設備は食品工場そのもの。靴も履き替え耳まで隠すネットをかぶっての取材ですが、樽のラインはちょっとした重工業のよう。なにせ、飲食店でも場所をとっている大きな金属製の筒が大量に流れているのですから。ヘルメットの装着を再確認。いざ中へ。

樽の清掃はP箱同様に人力に頼る部分が大きいとのこと。屋外や店の裏に長時間放置されることも多いだけに相当念入りに行われるそうです。こうして蘇った樽は逆さまの状態でコンベアを流れます。

速度は遅く、ガッコンガッコンと鈍い音が響きます。

ゆっくり回転する充填機に逆さまからビールが流し込まれいきます。

品質検査の工程を抜け、上向きに戻され、さらに検査と帯、ロット番号などを記入して樽詰め完了。

出荷倉庫へと次々送られていきます。複数のサイズがあるキリンの樽ですが、ひとつのラインで調整次第でどれでも対応しているそうです。

3,缶

もっとも身近なビールの容器、缶。取材時もものすごいスピードで缶のラインが稼働中。ちょうどのどごし生が流れています。

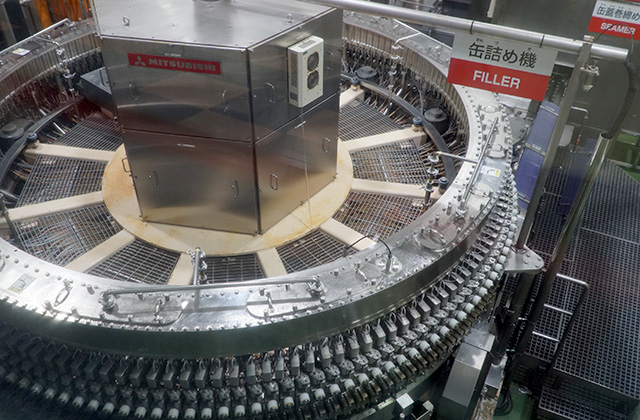

猛烈な速さで回転しながら充填する缶詰め機。缶蓋のない状態でビールが入り、そのあと蓋を載せて缶の上面が噛むようにして蓋を押さえ密閉するという仕組み。

缶詰されたビールは温缶機という巨大な加熱装置の中をコンベアで通り抜けます。

実はこれが「加熱処理」の装置。クラシックラガーだけではなく、すべてのビールがこの中を通っています。クラシックラガーは加熱処理ビールだからわかるけど、非加熱処理の一般的なビールやビールテイスト飲料はなぜ?と思いますよね。

缶詰されたビールは相当冷えていて、そのままでは表面に水滴がついてしまい、パッケージングの際にダンボールなどを痛めてしまうため、常温に戻すためにわずかに使っているのだそう。

これをより高温にすると加熱処理ビール、つまりクラシックラガーになるというわけ。加熱処理ビールはどの過程で火入れされているか謎でしたが、ここで初めて答えがでました。瓶でも缶でも、パッケージングの中間で容器内で熱せられているということに。

こうして常温になったビール。こんなに飲めない、と月並みな感想をいいながら、わかっていても目の前を大河のように流れる大量のビールは衝撃です。

なぜ逆さまなのかというと、蓋と缶の接合に不良があればビールが流れて質量が軽くなります。そうすることで、重量検査で液モレ不良をみつけだせるため。

ぐんぐんと流れて、いよいよ包まれます。ここまでもすべてオートメーション。

左から奥に棒状に寝かされているのは、おなじみの6缶パックの紙。これがロボットによって缶を包みこみます。

今度はダンボールに収納。これも自動化され、6缶パックが4つ入り24缶セットとなり、酒販店でおなじみの姿へ。

いっちょあがり!と言わんばかりの早業で完成した商品完成形。

いよいよ倉庫へ。このタイミングでパッケージに不良がないかの最終チェック。ここで人が登場。荷役してよいかの最終判断が通ります。

このままラインは別の部屋へ。

こうして集まったビールはパレットにびしっと整列。

このまま注文に応じて次々トラックにフォークリフトによって載せらます。

そうしてやってきたビールたち。どんなに規模が大きくても、どんなにオートメーション化されていても、そこには130年変わらない醸造家の熱意が詰まっていることに変わりはありません。

キリンクラシックラガーは昭和40年代の味を今に変わらず伝えています。時代が経っても、毎年の原料の差があっても、日本中どこでも同じ味を守り続けています。それこそ、醸造家のこだわりですし、ナショナルビールにしかできない技があります。

ナショナルビールは、百年の歴史があるクラフトビール。ずっと変わらないから、あの頃の「想い出」が蘇ります。

ごちそうさま。

(取材・文・撮影/塩見 なゆ 取材協力/キリンビール株式会社)

![Syupo [シュポ]](https://syupo.com/wp-content/uploads/2022/01/syupo-logo.png)